Betriebsanleitung Simson AWO 425 T

VORWORTDas Kraftfahrzeug aus der volkseigenen Fahrzeugindustrie der Deutschen Demokratischen Republik, zu dem diese Betriebsanleitung gehört, ist nach dem neuesten Stand der Technik von erfahrenen Ingenieuren konstruiert und von unseren Werktätigen unter Einsatz des bestgeeigneten Materials mit aller Sorgfalt hergestellt worden. Es soll dem Besitzer und Fahrer bei seiner beruflichen Arbeit helfen und ihm darüber hinaus in seiner Freizeit Freude bereiten. Um das zu ermöglichen, muß das Fahrzeug zuverlässig und betriebssicher sein. Alle Voraussetzungen hierfür hat das Herstellerwerk zu schaffen versucht - und dennoch hängen Zuverlässigkeit und Lebensdauer eines jeden Fahrzeugs entscheidend von richtiger Bedienung und Pflege ab. Fragen Sie in einer Werkstatt, warum dort Fahrzeuge zur Reparatur stehen - in den meisten Fällen wird man Ihnen nachweisen können, daß der Reparaturfall hätte vermieden oder doch noch sehr lange hinausgezögert werden können, wenn der Fahrer das Fahrzeug entsprechend den Anweisungen der Betriebsanleitung behandelt hätte. Deshalb liegt die Beachtung jeder einzelnen Vorschrift im eigenen Interesse des Fahrers - und deshalb lohnt sich die kleine Mühe, sich vor Inbetriebnahme des Fahrzeugs mit diesen Vorschriften vertraut zu machen, deshalb lohnt sich auch jede Stunde, die für die Pflegearbeiten aufgewendet wird und die nun einmal ohne einen bestimmten Zeitaufwand nicht zu erledigen sind. Vergessen Sie auch nicht, daß jedes Kraftfahrzeug wertvolles Volksvermögen darstellt, das möglichst lange zu erhalten nicht nur einen persönlichen Vorteil bringt, sondern auch eine nationale Pflicht darstellt! VEB Fahrzeug- und Gerätewerk Simson, Suhl INHALTSVERZEICHNIS

|

1 Technische Daten1.1 Motornächster Punkt ; Index

|

1.2 Kupplungnächster Punkt ; Index

|

1.3 Getriebenächster Punkt ; Index

|

1.4 Hinterradantriebnächster Punkt ; Index

|

1.5 Fahrgestellnächster Punkt ; Index

|

1.6 Elektrische Anlagenächster Punkt ; Index

|

1.7 Gesamtabmessungen und Leistungennächster Punkt ; Index

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.8 Füllmengennächster Punkt ; Index

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.9 Motorkennliniennächster Punkt ; Index

Bild 1. Motorkennlinien |

2 Beschreibung2.1 Motor2.1.1 Allgemeine Beschreibungnächster Punkt ; IndexAls Antriebsquelle für das Modell 425 dient ein

Einzylinder-Viertaktmotor mit einem Hubraum von 250 cm3, bei

dem Zylinderbohrung und Kolbenhub gleich groß sind.

Bild 2. Antriebsblock Magnetzünder. Das Elektrikgehäuse wird durch einen

Leichtmetalldeckel abgeschlossen. Um das Eindringen von Fremdkörpern

(insbesondere von Spritzwasser und Straßenschmutz) in das

Elektrikgehäuse sicher zu vermeiden, wurden eine genügende Anzahl

Schrauben vorgesehen und zwischen den Dichtflächen von Motor und

Elektrikgehäuse noch eine Papierdichtung angeordnet. |

2.1.2 Motorgehäusenächster Punkt ; IndexDas Motorgehäuse ist aus Leichtmetall gegossen

und dient zur Aufnahme des Kurbeltriebes mit Schwungscheibe und Kupplung,

der Steuerwelle und deren Antriebsrädern sowie des erforderlichen

Schmierölvorrats und der Ölpumpe. Das Motorgehäuse wird nach unten

durch einen mit Kühlrippen versehenen Deckel abgeschlossen, wobei eine

dazwischenliegende Dichtung volle Öldichtheit gewährleistet. Im

Ölwannendeckel ist die Ölablaßschraube zum Ablassen des Motoröls

eingeschraubt.

Bild 3. Längsschnitt durch den Motor

Bild 4. Querschnitt durch den Motor Zylinder und Zylinderkopf werden durch vier Zuganker auf dem Motorgehäuse festgezogen. |

2.1.3 Zylindernächster Punkt ; IndexDer Zylinder besteht aus

Spezial-Zylindergrauguß. An der linken Seite desselben sind zwei Kanäle

eingegossen, die im Zylinderkopf weitergeführt werden, wo sie in den

Ventilkammern enden. Diese Kanäle sind die Durchgangslöcher für die

beiden Stoßstangen und diene gleichzeitig als Kanäle für den Rücklauf

des Öles aus den Ventilkammern.

Bild 5. Zusammengehörigkeit von Kolben und Zylinder Zylinder hat einen Durchmesser von 67,98 ... 68,00 mm,

womit ein Kolbenlaufspiel von 0,04 ... 0,06 mm gewährleistet ist.

| |||||||||||||||||||||||||||||||||||||||||||||

2.1.4 Zylinderkopfnächster Punkt ; IndexDer Leichtmetallzylinderkopf hat einen halbkugelförmigen Verbrennungsraum, in dessen Wandung die beiden Ventilsitzringe aus Spezialguß ein-

Bild 6. Zylinderkopf (Verbrennungsraum) gepreßt sind. In die Wandung ist ferner das Zündkerzenfutter aus Stahl eingegossen, das zur Aufnahme der Zündkerze (Gewinde 14x1,25) dient (Bild 6). Der Vergaser wird mit zwei Stehbolzen am Zylinderkopf festgezogen, wobei das Dazwischenlegen einer entsprechenden Dichtung nicht vergessen werden darf. Diese Vergaserdichtung hat die Aufgabe, das Ansaugen falscher Luft zu verhindern. |

2.1.5 Kurbeltriebnächster Punkt ; IndexDer Kurbeltrieb (Bild 7), bestehend aus Kolben, Pleuelstange und Kurbelwelle, ist infolge der hohen Verbrennungsdrücke und hohen Drehzahlen, die bei modernen Motorradmotoren erreicht werden, eines der am stärksten beanspruchten Bauteile des Fahrzeugs. Aus diesem Grunde kommen hierfür nur hochwertigste Werkstoffe zur Verwendung. Besondere Sorgfalt ist auch auf sachgemäßen Ein- und Ausbau in das Motorgehäuse zu legen. Beispielsweise darf die Kurbelwelle niemals eingeschlagen werden, sondern ist mittels einer hierfür vorgesehenen Vorrichtung in das Gehäuse einzuziehen. Zur besseren Reinigung des Öles ist die Kurbelwelle mit einem Ölschleuderblech versehen, das mit 2 Senkschrauben und einem Schrumpfring an der vorderen Kurbelhälfte befestigt wird.

Bild 7. Kurbeltrieb |

2.1.6 Kolbennächster Punkt ; IndexDer Kolben besteht aus einer

Leichtmetall-Kolbenlegierung und ist als sogenannter Vollschaftkolben

ausgebildet. Der Kolbenboden ist gewölbt und hat zwei Aussparungen, um

bei OT-Stellung des Kolbens den geöffneten Ventilen Platz zu geben. Die

Abdichtung erfolgt durch zwei Verdichtungsringe aus Sondergußeisen.

Außerdem ist noch ein Ölabstreifring vorgesehen. |

2.1.7 Steuerungnächster Punkt ; IndexDas Öffnen der Ventile für den Gasein- und -auslaß erfolgt über Kipphebel, Stoßstangen und Stößel von der Nockenwelle aus. Diese erhält wiederum ihren Antrieb von der Kurbelwelle über zwei schrägverzahnte Stirnräder (sogenannte Steuerräder).

Bild 8. Antrieb der Nockenwelle Das kleine Steuerrad (Ritzel) sitzt fest auf dem vorderen Kurbelwellenzapfen.

Das große Steuerrad (Nockenwellenrad) sitzt fest auf der Nockenwelle, die in zwei

Schulterkugellagern im Motorgehäuse gelagert ist. Beim Einbau der

Steuerräder ist darauf zu achten, daß die Markierungen an beiden Rädern

übereinstimmen, andernfalls ändern sich die Ventilsteuerzeiten (Bild 8).

Motorgehäuse fest eingezogen und durch ein

Sicherungsblech gegen axiale Verschiebung gesichert. Die Stoßstangen sind

aus knickfesten Duralstangen gefertigt. Sie sind an beiden Enden mit

Stahlkappen versehen, die in die entsprechenden Kugelpfannen von Kipphebel

und Ventilstößel eintreten.  Bild 9. Steuerwinkeldiagramm

Bild 9. SteuerwinkeldiagrammEs bedeuten: EÖ = Einlaß öffnet ES = Einlaß schließt AÖ = Auslaß öffnet AS = Auslaß schließt OT = oberer Totpunkt UT = unterer Totpunkt Die angegebenen Winkel beziehen sich auf die Kurbelwelle |

2.1.8 Einstellen des Ventilspielsnächster Punkt ; IndexAls Ventilspiel bezeichnet man den Luftspalt zwischen den Druckschrauben der Kipphebel und deren Druckflächen an den Schaftenden der Ventilschäfte. Eine regelmäßige Überprüfung des Ventilspiels ist bei allen Viertaktmotoren eine unbedingte Notwendigkeit, wenn die volle Leistungsfähigkeit und die Laufruhe des Motors erhalten bleiben sollen. Besonders bei neuen Maschinen ist während der Einfahrzeit ein häufiges Nachprüfen des Ventilspiels wichtig. Das Ventilspiel soll so klein wie möglich sein, womit jedoch nicht gesagt ist, daß ein großes Ventilspiel unbedingt schädlich ist. Zu großes Ventilspiel äußert sich jedoch deutlich durch unerwünscht lauten Gang (Rasseln). Je größer das Ventilspiel ist, desto größer wird auch die dadurch auftretende Stoßbeanspruchung, außerdem sinkt mit größer werdendem Ventilsiel die Leistung des Motors. Als obere Grenze sind die von uns angegebenen Richtwerte zu betrachten, also Ventilspiel für Einlaßventil 0,1 mm, Ventilspiel für Auslaßventil 0,1 mm. Im allgemeinen wird man versuchen, unter diesen Werten zu bleiben, wobei zu beachten ist, daß das Spiel beim Auslaßventil (Auspuffseite) etwas größer als das Spiel beim Einlaßventil (Vergaserseite) einzustellen ist. Die unterste Grenze für das Ventilspiel ist dann erreicht, wenn man die beiden Stoßstangen mit dem Finger ganz leicht drehen kann, ohne daß sich beim Bewegen der Kipphebel in Kipprichtung ein merkbares Spiel feststellen läßt. Unterschreitet man diese unterste Grenze, so daß dann die Ventile nicht ganz schließen, so werden sie früher oder später, verbrennen. Zum Einstellen des Ventilspiels sind die beiden Ventilkammerdeckel abzunehmen, nachdem zuvor die je vier Deckelschrauben entfernt wurden. Sodann löst man mittels eines 11-mm-Schlüssels die Gegenmutter für die Druckschraube. Durch Verdrehen der Druckschraube (mittels 8-mm-Schlüssels) stellt man das gewünschte Spiel ein und zieht unter Festhalten der Druckschraube die Gegenmutter wieder fest an. Zum Einstellen des Spieles benutzt man entweder die handelsüblichen Blattlehren (von 0,1 mm Dicke, Bild 10), oder man stellt das Spiel in der beschriebenen Weise auf Drehen der Stoßstangen ein (Bild 11), was jedoch einiges Gefühl und Vertrautheit mit der Maschine voraussetzt.

Bild 10. Kontrolle des Ventilspiels mittels Blattlehre

Bild 11. Kontrolle des Ventilspiels durch Drehen der Stoßstangen Bei neuen Maschinen geht man mit dem Ventilspiel zunächst an die obere Grenze, da die Ventile in ihren Sitzen noch etwas einhämmern und dadurch das Spiel eventuell wieder etwas geringer wird. Danach wird kontrolliert, ob sich das Spiel beim Anziehen der Gegenmutter etwa wieder verändert hat, und gegebenenfalls wird nochmals nachgestellt. Wichtig ist bei diesen Arbeiten, daß die beiden Ventile völlig geschlossen sind. Dies ist dann der Fall, wenn der Motor komprimiert, das heißt das angesaugte Gas-Luft-Gemisch beim Aufwärtsgang des Kolbens verdichtet. Man braucht also nur durch Betätigen des Kickstarterhebels den Motor vor die Kompression zu stellen, dann sind beide Ventile mit Bestimmtheit geschlossen. Man kann auch so vorgehen, daß man die Zündkerze herausschraubt und die Bewegung der Kipphebel beim Betätigen des Kickstarterhebels beobachtet. Man stellt sodann den Kolben auf den oberen Totpunkt, bei dem im Betrieb Kompression vorhanden wäre, und kann dann das Ventilspiel prüfen bzw. neu einstellen. Alle diese vorstehend beschriebenen Arbeiten haben bei kaltem Motor zu erfolgen. Nach erfolgter Ventileinstellung dürfen die vier Muttern, die den Zylinderkopf festziehen, nicht mehr angezogen werden. |

2.1.9 Motorschmierungnächster Punkt ; IndexDie Motorschmierung erfolgt durch Drucköl,

welches sich in dem als Ölwanne ausgebildeten unteren Teil des

Motorgehäuses sammelt und von hier mittels Ölpumpe an alle

Schmierstellen gefördert wird. |

2.1.10 Obenschmierungnächster Punkt ; IndexAls Obenschmierung bezeichnet man eine zusätzliche

Mischungsschmierung, wie sie in ähnlicher Weise bei Zweitaktmotoren

angewendet wird. Sie unterscheidet sich jedoch von dieser dadurch, daß

die dem Kraftstoff zugesetzte Ölmenge geringer ist und daß außerdem nur

spezielle Obenschmieröle Verwendung finden dürfen, die besonders

hitzebeständig sind und zum Teil sogar die Verbrennung überstehen. |

2.1.11 Motorentlüftungnächster Punkt ; IndexBei jedem Niedergang des Kolbens wird die im Motorgehäuse befindliche Luft zusammengepreßt, so daß ein erheblicher Überdruck entstehen würde, wenn keine Entlüftung vorhanden wäre. Der entstehende Überdruck würde an allen Fugen Öl herausdrücken sowie einen Teil des Öls an den Kolbenringen vorbei in den Verbrennungsraum fördern. Diese Erscheinung tritt unter Umständen auf, wenn die Öffnung des Entlüfterkanals, der sich an der Unterseite des Elektrikgehäuses befindet, durch Straßenschmutz verstopft ist. Die Motorentlüftung erfolgt über einen Drehschieber. Dieser wird von dem auf der Nockenwelle sitzenden Steuerrad angetrieben und läuft in einer Buchse, die fest in das Elektrikgehäuse eingepreßt ist. Eine Bohrung in der Entlüfterbuchse steht mit dem Entlüfterkanal in Verbindung, der im Elektrikgehäuse abwärts führt und an seiner Austrittsstelle durch ein gebogenes Röhrchen gegen Verschmutzung geschützt ist. Beim Abwärtsgang des Kolbens gibt der Drehschieber den Entlüfterkanal frei, so daß der Kolben die im Motorgehäuse befindliche Luft ohne Bildung von Überdruck verdrängen kann. |

2.1.12 Vergasernächster Punkt ; IndexDie Aufbereitung des Kraftstoff-Luft-Gemisches erfolgt

in einem Nadeldüsenvergaser Typ N 22-2 des VEB Berliner Vergaserfabrik.

Dieser Vergaser ist eine Neuentwicklung und löste den bisher verwendeten

Registerdüsenvergaser ab.

Bild 12. BVF-Nadeldüsenvergaser N 22-2 Im Saugkanal des Vergasers befindet sich der Gasschieber mit der Düsennadel, die in die Nadeldüse hineinragt. Mittels des Gasschiebers, der vom Gasdrehgriff am rechten Lenkerende betätigt wird, kann der Querschnitt des Saugkanals verändert werden.

Bild 13. Gasschieberanschlagschraube (1), Leerlaufluftschraube (2) und Leerlaufdüse (3) Damit das Mischungsverhältnis Kraftstoff-Luft in jeder

Stellung des Gasschiebers gleich ist, müssen besondere Hilfsmittel

angewendet werden. Das ist bei den Nadeldüsenvergasern in der Hauptsache

die konische Düsennadel, die in den Gasschieber eingehängt wird und in

entsprechenden Kerben in ihrer Höhe verstellt werden kann.

Bild 14. Die wichtigsten Teile des Vergasers: Nadeldüse (1), Hauptdüse (2), Düsennadel (3), Gasschieber (4), Schwimmer (5) mit Schwimmernadel (6) Der Gasschieber des BVF-Vergasers ist im Gegensatz zu den

meisten bisher üblichen Nadeldüsenvergasern in U-Form aus Messingblech

gebogen, weshalb man den Vergaser als Flachschiebervergaser bezeichnet.

Bild 15. Wirkungsbereiche der verschiedenen Einstellfaktoren beim Vergaser Die Einstellung des Leerlaufs erfolgt durch die

Leerlaufdüse und die Leerlaufluftschraube. Außerdem wird durch die

Gasschieberanschlagschraube bewirkt, daß bei völlig geschlossenem

Gasdrehgriff noch ein kleiner Schieberspalt geöffnet bleibt. |

2.1.13 Luftfilternächster Punkt ; IndexDie angesaugten Luftmengen sind infolge der hohen Drehzahlen bei Motorradmotoren sehr groß. Da die Luft besonders im Sommer einen beachtlichen Staubgehalt aufweist, würden zugleich auch nicht unwesentliche Staubmengen in den Motor gelangen und durch die schmirgelnde Wirkung den Verschleiß an Kolben und Zylinder erheblich steigern. Aus diesem Grunde werden heute sämtliche Gebrauchsmotoren mit Luftfiltern ausgerüstet. Beim Motorrad ist das sogenannte Naßluftfilter üblich, das aus einer Anzahl übereinandergelegter Prallbleche besteht, die mit Motorenöl benetzt werden. Die Staubteilchen der durchströmenden Luft bleiben an dem Ölfilm hängen, weshalb das Luftfilter regelmäßig etwa alle 2000 km gereinigt werden muß. Dies geschieht durch Auswaschen mit Benzin, nachfolgendes Abtrocknenlassen und Neueinölen. Zum Einölen taucht man das Filter in sauberes Motorenöl und läßt es dann abtropfen. Ein vernachlässigtes, verschmutztes Luftfilter läßt in seiner Filterwirkung sehr schnell nach und drosselt die Ansaugluft, wodurch der Motor zuwenig Luft bekommt und das Gemisch zu reich an Kraftstoff wird (hoher Kraftstoffverbrauch). |

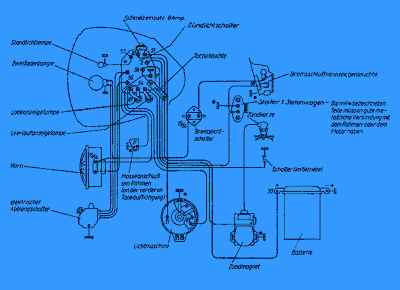

2.1.14 Elektrische Anlagenächster Punkt ; IndexLichtmaschine 6V, 45/60 W Nickel-Kadmium-Batterie 6V, 8Ah Magnetzünder ZS 3 Zündkerzen Isolator MC 10-14/225 Licht- und Signalanlage (Scheinwerfer, Rücklicht, Horn). Lichtmaschine und Magnetzünder sind in dem sogenannten Elektrikgehäuse untergebracht (Bild 16), das nach außen durch den Elektrikdeckel staub- und wasserdicht abgeschlossen ist. Lichtmaschine 6V, 45/60W Die Lichtmaschine (Bild 16 unten) erzeugt den erforderlichen Strom für die Beleuchtung und das Signalhorn und ladet gleichzeitig die über den Rückstromschalter parallelgeschaltete Batterie auf. Sie ist ein Gleichstrom-Nebenschlußgenerator und spannungsregelnd. Der aufgebaute Reglerschalter hält, unabhängig von der Motorendrehzahl und der Anzahl der eingeschalteten Verbraucher, die Spannung der Lichtmaschine auf annähernd gleicher Höhe. Außerdem schaltet er selbsttätig je nach Drehzahl die Batterie zu bzw. ab. Das Erlöschen der Ladekontrollampe im Scheinwerfer zeigt an, daß die Batterie von der Lichtmaschine geladen wird, während ihr Aufleuchten anzeigt, daß aus der Batterie Strom entnommen wird. Es ist beim Fahren, vor allem mit Hauptlicht, darauf zu achten, daß der Motor nicht unter die Nenndrehzahl kommt, um zu verhindern, daß die Batterie entladen wird. Nenndrehzahl = Drehzahl, bei der die Lichtmaschine die volle Leistung abgibt. Diese beträgt n = 1700 U/min, das sind 24 km/h im 3. bzw. 32 km/h im 4. Gang. Die Lichtmaschine besteht aus zwei Hauptteilen, der Haltekappe und dem Anker.

Bild 16. Elektrikgehäuse mit Lichtmaschine und Magnetzünder Die Haltekappe vereinigt in sich das Polgehäuse mit Polen und Feldspulen und trägt die Bürstenhalter mit Bürsten (Bild 16). Außerdem ist der Reglerschalter an das Polgehäuse angeschraubt. Der Anker sitzt auf dem vorderen Wellenstumpf der Kurbelwelle, wird also mit Kurbelwellendrehzahl angetrieben. Ist es aus einem zwingenden Grunde erforderlich, einmal ohne Batterie zu fahren (mit dieser Lichtmaschine durchaus möglich), so ist unbedingt zu beachten, daß das Fahrzeug über der Nenndrehzahl des Motors gefahren wird, da sonst der Rückstromschalter zerstört wird. Auf jeden Fall ist dabei das Pluskabel (30, Batterieanschlußkabel) zu isolieren. Bekommt es Verbindung mit Masse, so brennt die Sicherung im Scheinwerfer (Bild 17) durch. Diese kann nach Herausschrauben der Schlitzschraube im Scheinwerfer ausgewechselt werden.

Bild 17. Auswechseln der Sicherung Wartung Vor Beginn jeder Arbeit an der Lichtmaschine ist das Minus-(Masse-)Kabel der Batterie abzuklemmen. Alle 5000 km sind die Bürsten und der Kollektor auf Abnutzung und Sauberkeit zu überprüfen; dazu ist der Elektrikdeckel abzunehmen. Die Bürsten (Bild 16, a) müssen sich in ihrer Führung leicht bewegen lassen. Verschmutzte Bürsten und Bürstenhalter sowie der Kollektor sind mit einem sauberen Tuch zu reinigen. Abgenutzte Bürsten sind rechtzeitig zu erneuern. Dabei ist zu beachten daß die Bürsten gut eingeschliffen werden. Man läßt dies am vorteilhaftesten in einer Elektrodienst-Werkstatt ausführen, bei welcher auch rauhe und unrund gewordene sowie eingelaufene Kollektoren fachmännisch nachgearbeitet werden müssen. An der Einstellung des Reglerschalters darf unter keinen Umständen eine Änderung vorgenommen werden. Störungen, die auf ein Versagen des Reglerschalters schließen lassen, sind in einer Vertragswerkstatt des IKA-Autoelektrikdienstes zu beheben. Bei der Überholung des Motors soll auch die Lichtmaschine in einer IKA-Elektrodienst-Werkstatt gründlich überprüft werden. Nickel-Kadmium-Batterie 6V, 8Ah Batterie Nr. 9126.1 Zellentype: NK 6 V/8 Ah Zellenzahl 5. Batteriespannung: 6 Volt Kapazität: 8 Amperestunden. Normale Entladestromstärke: 1,6 Amp.; zeitweilig höchstzulässig: 3 Amp. Normale Ladung: 8 Stunden mit Nennladestrom 1,6 Amp. Ladespannung regulierbar von 7 bis 9,1 Volt. Höhe der Kalilauge über Plattenoberkante etwa 10 mm. Erforderliche Kalilauge für eine Neufüllung etwa 0,3 kg. Die NK-Batterie (Bild 18) hat die Aufgabe, bei Stillstand des Fahrzeugs die Stromverbraucher mit Strom zu versorgen. Sie wird während der Fahrt von der Lichtmaschine aufgeladen, wobei sich der Ladestrom dem Ladezustand der Batterie anpaßt. Die Ladespannung wird durch den Regler konstant gehalten. Die NK-Batterie wird mittels Batteriespannbandes auf dem Batteriehalter festgezogen. Sie sitzt auf einer stoßdämpfenden Gummiplatte. Der Batteriehalter ist an günstiger Stelle in der Mitte des Fahrgestells (in Schwerpunktnähe) angebracht, wodurch die Batterie (so gut, wie bei einem Zweiradfahrzeug möglich) von den Fahrbahnstößen verschont bleibt. Inbetriebnahme: Nach dem Auspacken und Reinigen der Batterie überprüfe man die Zellenverbinder auf festen Kontakt sowie den Stand der Kalilauge und verschließe die Zellen fest mit dem Füllverschluß. Wurde die Batterie ungefüllt und ungeladen angeliefert, so fülle man zunächst die Zellen vorschriftsmäßig mit Kalilauge und lasse die Batterie bis zur Ladung einige Stunden stehen. Ladung: Bei mit Kalilauge gefüllten und geladen angelieferten Batterien erfolgt die erste Ladung wie bei der normalen Ladung. Sind die Batterien ungefüllt und ungeladen geliefert worden erfolgt die erste Ladung mit der doppelten Ladezeit und mit dem Nennladestrom. Alle Ladungen werden mit gleichbleibender Ladestromstärke ausgeführt, indem der Pluspol der Batterie mit dem Pluspol der Ladeleitung und der Minuspol der Batterie mit dem Minuspol der Ladeleitung verbunden werden.

Schaltplan ... klicke ins Bild zum vergrößern Die normale Ladung muß spätestens dann vorgenommen werden, wenn bei der Entladung die Klemmenspannung 1 Volt je Zelle beträgt. Wenn der Betrieb es erfordert, kann die Ladung jederzeit unterbrochen werden. Eine Ausgleichsladung, d. h. eine Ladung mit doppelter Ladezeit und Nennladestromsstärke, muß vorgenommen werden

Dauernde starke Überladungen sind zu vermeiden, weil sie starke Gasung verursachen und eventuell dabei die höchstzulässige Temperatur von 45° C überschritten wird. Außerdem ist eine unnötige Überladung unwirtschaftlich. Die Ladung erfolgt grundsätzlich bei eingeschraubtem Füllverschluß. Wartung: Der für die Füllung der Zellen verwendete Elektrolyt ist Kalilauge von besonderer Reinheit und chemischer Zusammensetzung mit einer Wichte von 1,20 bei 20 ° C. Schwankungen sind nur in den Grenzen von 1,18 bis 1,21 zulässig. In regelmäßigen Zeitabständen ist eine Kontrolle der Wichte der Kalilauge mittels Spindel (Aräometer) vorzunehmen. Diese Messungen, die stets nach der Ladung auszuführen sind, gelten aber nicht als Maßstab für den Ladezustand der Zellen. Die Höhe der Kalilauge in den Zellen ist auf 8 bis 10 mm über Elektrodenoberkante einzuregulieren, damit einerseits niemals die Berührung der Platten mit der Luft für längere Zeit eintreten kann, andererseits Störungen des Betriebes durch überfüllte Zellen vermieden werden. Das Nachfüllen der Zellen, d. h. die Regulierung der Laugehöhe und der Laugedichte, soll mit destilliertem Wasser bzw. stark verdünnter Kalilauge mit einer Wichte von 1,02 erfolgen. Nur wenn Kalilauge verschüttet wurde oder die Wichte unter 1,18 abgesunken ist, muß Kalilauge nachgefüllt werden. Bei vorzeitigem Nachlassen der Kapazität, mindestens aber etwa alle 12 Monate, empfiehlt es sich, die verbrauchte Lauge auszugießen und durch neue zu ersetzen. Hierbei sind die Zellen zu entladen, dann zu entleeren, bei starker Verunreinigung mit destilliertem Wasser auszuspülen, sofort mit frischer Kalilauge zu füllen, zu verschließen und mit einer Ausgleichsladung wieder aufzuladen. Die vorgeschriebene Kalilauge ist in eisernen verschließbaren Transportgefäßen durch den Lieferanten der Batterie zu beziehen. Es ist wichtig, daß die Transportgefäße sowie auch die Zellen der Batterie stets gut verschlossen werden, damit ein Verderben der Kalilauge durch Aufnahme von Kohlendioxyd aus der Luft (Karbonatbildung) verhindert wird. Niemals darf Schwefelsäure, Leitungswasser oder angesäuertes Wasser zum Füllen der Zellen verwendet werden, da dadurch die alkalische Batterie rettungslos zerstört wird. Werkzeuge, die zur Wartung von Bleibatterien verwendet werden, dürfen nicht für alkalische Batterien benutzt werden. Es empfiehlt sich, Blei- und alkalische Akkumulatoren nicht im gleichen Raum aufzustellen oder gar zu laden. Es ist notwendig, daß die Zellendeckel, Polstutzen und Zellenverbinder immer sauber- und trockengehalten werden. Übergelaufenes Wasser oder Kalilauge sind zu beseitigen. Da die Kalilauge aus der Luft sehr stark

Bild 18. Batterie Kohlendioxyd aufnimmt, entsteht Kaliumkarbonat, das auf der Batterie und besonders auf den Verschlüssen zu Verkrustungen führt. Die Krusten lassen sich am einfachsten dadurch entfernen, daß die Batterie bzw. die Verschlüsse mit warmem Wasser abgewaschen werden. Alle blanken Batterieteile sind nach jeder Reinigung mit einem eingefettetem Lappen abzureiben. Bei Störungen oder Beschädigungen wende man sich an den Batterielieferanten. Größte Vorsicht ist bei dem Umgang mit Kalilauge geboten. Kalilauge ist ätzend, daher nicht mit Wunden, Augen und Kleidern in Berührung zu bringen. Durch Kalilauge verletzte Hautflächen sind sofort mit verdünnter Essigsäure (1 : 6) abzuwaschen. Bei Augenverletzungen ist sofort 3prozentiges Borwasser zu verwenden. Werkzeuge und andere Gegenstände nicht auf den Zellen ablegen, dadurch entsteht sonst Kurzschluß. Nicht mit offener Flamme in die Zellen hineinleuchten. Die entwickelten Gase sind, wie bei allen anderen Akkumulatoren, explosibel. Magnetzünder ZS 3 Der Magnetzünder (Bild 19 oben) hat die Aufgabe, den hochgespannten Zündstrom zu liefern, der bei einer bestimmten Kolbenstellung (dem Zündzeitpunkt) zwischen den Elektroden der Zündkerze als Funke überspringt und damit die Verbrennung des verdichteten Gas-Luft-Gemisches einleitet. Im Gegensatz zur Batteriezündung erzeugt der Magnetzünder seinen Strom selbst, ist also völlig unabhängig von der Fahrzeugbatterie. Er vereinigt in sich Stromerzeuger, Hochspannungstransformator, mechanischen Unterbrecher und Fliehkraftregler. Diese sind in dem Magnetzündergehäuse untergebracht, welches mit drei Innensechskantschrauben im Elektrikgehäuse befestigt wird. Die Magnetwelle wird über eine Kupplung von der Nockenwelle angetrieben und läuft mit halber Motorendrehzahl. Die Hauptteile des Magnetzünders sind: Gehäuse, Polrad mit Nocken und Fliehkraftregler, Zündanker mit Primär- und Sekundärwicklung (fest stehende Spule), Unterbrecher und Kondensator. Seine Wirkungsweise ist folgende: Durch die Drehung des Polrads wird in der Primärwicklung ein Strom erzeugt, der im Zündzeitpunkt durch das Öffnen des Unterbrecherhammers unterbrochen wird. Dadurch wird in der Sekundärwicklung ein, Hochspannungsstromstoß erzeugt, der über das Zündkabel der Zündkerze zugeleitet wird, zwischen den Elektroden als Funke überspringt und das Gemisch entzündet. Der eingebaute Kondensator löscht den sich zwischen den Kontakten bildenden Unterbrechungsfunken. Der Fliehkraftversteller paßt den Zündzeitpunkt der Drehzahl des Motors an; es wird beim Starten und niedriger Drehzahl mit Spätzündung gefahren, während mit steigender Drehzahl die Zündung früher erfolgt.

Bild 19. Magnetzünder Wartung: Um ein einwandfreies Arbeiten des Magnetzünders zu gewährleisten, ist der Zustand des Unterbrechers (Bild 19) von Wichtigkeit. Alle 2000 km ist nach Abheben des Unterbrecherdeckels der Abstand zwischen den Kontakten des Unterbrechers zu prüfen. Er soll, wenn das Anlaufklötzchen des Unterbrecherhebels (3) auf dem höchsten Punkt des Nockens steht, 0,4 mm betragen. Dazu benutzt man die im Werkzeug enthaltene Einstellehre. Muß der Kontaktabstand nachgestellt werden, so löst man die Klemmschraube (5) des festen Unterbrecherkontaktes (4) und stellt durch Verdrehen des Exzenters (6) den Abstand 0,4 mm wieder her. Dann ist die Klemmschraube (5) wieder fest anzuziehen. Abgenutzte Kontakte glättet man am besten mittels eines Ölsteins. Dazu müssen die Kontakte ausgebaut werden. Zum Ausbau des Unterbrecherhebels (3) ist lediglich das Primärkabel (1) abzuklemmen und die Befestigungsschraube (2) für die Unterbrecherfeder zu lösen, wonach man den Unterbrecherhebel von dem Unterbrecherbolzen abheben kann. Beim Einbau ist darauf zu achten, daß die Unterbrecherfeder durch die beiden Isolierscheiben gegen Masse isoliert wird. Der fest stehende Unterbrecherkontakt (4) läßt sich nach dem Herausschrauben der Klemmschraube (5) ebenfalls leicht herausnehmen. Der Schmierfilz des Unterbrechers ist alle 2000 km leicht mit Motorenöl zu tränken. Dabei ist besonders darauf zu achten, daß an die Kontakte kein Fett bzw. Öl gelangt, weil durch deren Verbrennung die Kontakte rascher abgenutzt werden. An der Unterbrecherplatte darf keine Verstellung vorgenommen werden, da dies zu Zündschwierigkeiten führen kann. Soll der Zündzeitpunkt verstellt werden, so muß der ganze Magnetzünder in seinen Längslöchern verdreht werden. Die Einstellung des Zündzeitpunktes ist auf Seite 132 beschrieben. Zündkerze Isolator MC 10-14/225 Die Zündkerze dient zur Einleitung der Verbrennung des verdichteten Kraftstoff-Luft-Gemisches. Zwischen zwei Elektroden, der Mittelelektrode und der Masseelektrode, durch einen Isolator elektrisch voneinander getrennt, springt im Zündzeitpunkt der vom Magnetzünder erzeugte hochgespannte Strom in Gestalt eines Funkens über und entzündet das Gemisch. Die Zündkerze ist im Betrieb hohen mechanischen, elektrischen und chemischen Beanspruchungen ausgesetzt und wird außerdem durch die bei der Verbrennung auftretenden hohen Temperaturen sehr beansprucht. Normalerweise braucht der Motor eine Kerze mit dem Wärmewert 225. Lediglich für das Einfahren und im Winter wird man eine 175er Kerze verwenden. Die Auswahl der Kerze richtet sich ausschließlich nach dem Kerzengesicht. Wenn man eine Zündkerze nach ihrem Kerzengesicht beurteilen will, ist es notwendig, daß man die Kerze nach scharfer Fahrt aus dem betriebswarmen Motor herausschraubt. Die Kerzen verändern sich infolge der hohen Beanspruchung, der sie während des Betriebes ausgesetzt sind, sie 'altern'. Eine regelmäßige Kerzenpflege und -kontrolle ist deshalb notwendig, um den Motor zuverlässig und betriebssicher zu halten. Wichtig ist, daß die Kerzen innen und außen sauber sind. Die Reinigung einer verschmutzten Kerze erfolgt mittels einer Drahtbürste. Der Elektrodenabstand ist durch Einklopfen oder Aufbiegen der Masseelektrode auf das richtige Maß von 0,4 mm zu bringen. Zum Prüfen des Elektrodenabstandes benutzt man die im Werkzeug enthaltene Einstellehre, die auch zur Kontrolle des Unterbrecher-Kontaktabstandes dient. Licht- und Signalanlage Der Scheinwerfer dient zur Beleuchtung der Fahrbahn bei Nacht. Er enthält eine Bilux-Lampe 35/35 W für Fern- und Abblendlicht und eine Glühlampe für Standlicht. Ferner sind im Scheinwerfer noch untergebracht das beleuchtete Tachometer, Zünd- und Lichtschalter sowie die Ladekontroll- und Leerlaufanzeigelampe. An der linken Lenkerseite befindet sich ein kombinierter Abblendschalter mit Signalhornknopf zur Betätigung des Signals. Näheres über die einzelnen Schaltstellungen siehe unter Bedienungsanweisungen, Abschnitt 'Zünd-Licht-Schalter'. Die Kabelzuführung zum Rücklicht erfolgt, unterhalb des hinteren Schutzbleches (Kabel 58). Es ist darauf zu achten, daß beim Auf- und Zuklappen des Schutzblechhinterteiles das Kabel nicht geklemmt wird und durchscheuert, wodurch es zu Kurzschluß kommen kann. Damit bei auftretenden Schäden die richtigen Lampen eingesetzt werden, sind nachfolgend sämtliche Lampen mit ihren Anschlußwerten aufgeführt:

Zum Auswechseln der Scheinwerferlampen ist die Verschlußschraube zu lockern und der Scheinwerferring aus der Raste herauszunehmen (Bild 20). Dazu nimmt man den Fassungsteller aus dem Reflektor heraus und wechselt die Glüh- oder Biluxlampen aus, setzt den Fassungsteller wieder ein und befestigt den Scheinwerferring wieder im Scheinwerfer.

Bild 20. Auswechseln der Biluxlampe

Bild 21. Einstellen des Scheinwerfers Die Signalanlage besteht aus einem Signalhorn und dem dazugehörigen Druckknopfschalter. Sie bedarf keiner besonderen Wartung. Wenn das Horn trotz gut geladener Batterie einen unsauberen, krächzenden oder klirrenden Ton abgibt, kann man dies durch Verdrehen der Stellschraube beheben (Bild 22).

Bild 22. Nachstellen des Horns |

2.2 Triebwerk2.2.1 Allgemeine Beschreibungnächster Punkt ; IndexDas an der Kurbelwelle entstehende Drehmoment wird auf die Schwungscheibe und von da über die Kupplung mit einem elastischen Zwischenglied (Stoßdämpfer) auf die Getriebeantriebswelle übertragen. Im Getriebe wird die Eingangsdrehzahl entsprechend dem eingeschalteten Gang herabgesetzt und über die Getriebeabtriebswelle auf das Antriebsritzel des Hinterradantriebs übertragen. Ritzel und Tellerrad des Hinterradantriebs bewirken nochmals eine Untersetzung der Drehzahl, mit der dann das Hinterrad angetrieben wird. |

2.2.2 Kupplungnächster Punkt ; IndexDie Kupplung ist eine Einscheiben-Trockenkupplung. Sie läuft also nicht im Ölbad, vielmehr ist hier jeder Tropfen Öl schädlich. Das Verölen des Kupplungsbelages setzt den Reibwert sofort fühlbar herab, ein Rutschen der Kupplung ist die Folge. Der ringförmige Kupplungsbelag ist in einem Spezialverfahren auf die Kupplungsscheibe aufgepreßt. Die Schwungscheibe hat an ihrem Umfang sechs Mitnehmerbolzen und drei Druckfedern. Auf den Mitnehmerbolzen ist die innere Druckplatte verschiebbar angeordnet. Sie wird durch die drei Druckfedern gegen die Kupplungsscheibe und die äußere Druckplatte gedrückt. Der von den drei Kupplungsfedern erzeugte Anpreßdruck bewirkt die Mitnahme der Kupplungsscheibe und damit die Kraftübertragung vom Motor auf das Getriebe. Wichtig ist, daß die beiden Druckplatten und die Kupplungsscheibe völlig planparallel sind. Die innere Druckplatte hat in der Mitte einen gehärteten Einsatz mit einem Vierkantloch. In dieses Loch tritt das ebenfalls mit einem Vierkant versehene Ende der Kupplungsdruckstange. Das Betätigen der Kupplung erfolgt durch den Kupplungshandhebel, der am linken Lenkerende angebracht ist. Er ist in der üblichen Weise durch einen Bowdenzug mit dem Kupplungshebel am Getriebe verbunden. Dieser Kupplungshebel betätigt über eine verstellbare Druckschraube die Kupplungsdruckstange. Beim Anziehen des Kupplungshandhebels drückt die Kupplungsstange die innere Druckplatte zurück, wodurch der Kraftfluß unterbrochen wird. Die Druckstange überwindet dabei die Federkraft der drei Kupplungsdruckfedern. Diese Federkraft wird durch ein besonderes Kupplungsdrucklager am anderen Ende der Druckstange aufgenommen. Das Kupplungsdrucklager sitzt in der sogenannten Einsatzbuchse des Getriebegehäuses. Es ist in den Ölkreislauf des Getriebeschmieröls einbezogen. Die Kupplungsdruckstange wird durch die hohlgebohrte Getriebeantriebswelle hindurchgeführt und muß deshalb völlig schlagfrei sein. Für das Einstellen der Kupplung wurden zwei Einstellmöglichkeiten vorgesehen: einmal die Druckschraube des Kupplungshebels am Getriebe und zum anderen die Hohlschraube am rechten Rahmenunterzug. In der Hohlschraube sitzt das Ende der Bowdenzughülle. Nach dem Lösen der Gegenmutter kann durch Verdrehen der Hohlschraube der Bowdenzug nachgestellt werden (Bild 23). Das Verstellen der Druckschraube am Kupplungshebel zeigt Bild 24.

Bild 23. Nachstellen des Kupplungsbowdenzugs

Bild 24. Verstellen der Druckschraube am Kupplungshebel |

2.2.3 Getriebenächster Punkt ; IndexDas Schaltgetriebe ist ein 4-Gang-Zahnradgetriebe mit Fußschaltung, Hilfshandschalthebel und elektrischer Leerlaufanzeige. Es besteht im wesentlichen aus fünf Räderpaaren, der Antriebs- und der Abtriebswelle und einer Hohlwelle sowie aus der Kickstarteranlage. In Bild 25 ist die Anordnung der Radsätze und der Kickstarteranlage schematisch wiedergegeben, wobei die Zahnräder in Leerlaufstellung dargestellt sind.

Bild 25. 4-Gang-Getriebe (Schieberäder in Leerlaufstellung) Der vordere Wellenstumpf der Getriebeantriebswelle hat eine Keilwellenverzahnung, die in eine entsprechende Nabe der Kupplungsscheibe eingreift. Auf der Antriebswelle läuft auf 2 x 27 Lagernadeln die Hohlwelle. Diese hat außen auf ihrer ganzen Länge ebenfalls ein Keilwellenprofil, auf dem vier Getrieberäder angeordnet sind. Das vordere Rad sitzt fest auf der Hohlwelle und treibt, diese entsprechend dem Übersetzungsverhältnis der Vorgelegeräder an. Das zweite und vierte Rad auf der Hohlwelle ist je ein Losrad. Zwischen beiden sitzt ein Schieberad, das nach beiden Seiten schiebbar ist. Es greift mit seinen Schaltklauen in die entsprechenden Aussparungen der beiden Losräder ein und stellt somit kraftschlüssige Verbindungen her. Die Antriebswelle hat ebenfalls ein Schieberad, rechts und links davon je ein Losrad sowie ein fest auf der Welle sitzendes Rad (Festrad). Auf dem hinteren Wellenstumpf der Abtriebswelle sitzt auf einem Kegel der innere Mitnehmer des Gummitrockengelenkes. Dieser hat eine Schneckenverzahnung, die mit einem kleinen Schneckenrad zusammenläuft. Von diesem wird über eine biegsame Welle das Tachometer angetrieben. Die Schaltung der einzelnen Getriebestufen erfolgt durch axiale Verschiebung der beiden Schieberäder mittels zweier Schaltgabeln. Die Steuerung derselben geschieht durch eine Kurvenscheibe über entsprechende Zwischenhebel. An der Kurvenscheibe ist gleichzeitig der Kontaktgeber für die elektrische Leerlaufanzeige angebracht. In Leerlaufstellung leuchtet die grüne Kontrollampe im Scheinwerfer auf. Der Handschalthebel erleichtert das Auffinden des Leerlaufs. Alle Getrieberäder stehen in dauerndem Eingriff. Auch das Kickstarterrad dreht sich bei laufendem Getriebe ständig leer auf der Kegelradwelle. Wird zum Anwerfen des Motors der Kickstarterhebel betätigt, so wird über Kickstarterwelle und das Kegelrad die Kegelradwelle in Drehung versetzt. Auf einem Keilprofil der Kegelradwelle ist axial verschiebbar die Mitnehmerhülse angeordnet. Bei Drehung der Kegelradwelle drückt sie sich an zwei fest stehenden Bolzen ab, greift in die Mitnehmerverzahnung des Kickstarterhebels ein und setzt diese in Drehung. Das Kickstarterrad überträgt die Drehbewegung auf das Zahnrad auf der Hohlwelle, wodurch über die Vorgelegeräder die Antriebswelle und damit der Motor angetrieben wird. Beim Loslassen des Kickstarterhebels bringt die Kickstarterfeder den Kickstarter wieder in die Ausgangsstellung zurück. Dabei nimmt auch die Mitnehmerhülse wieder ihre Normallage ein, und das Kickstarterrad läuft wieder leer auf der Welle. Der Kickstarterhebel hat einen Außenanschlag. Am linken unteren Rahmenrohr ist eine Blechaufnahme angeschweißt, die einen Gummipuffer aufnimmt. Beim Loslassen des Kickstarterhebels schlägt dieser mit einer Nase an diesen Gummipuffer an. Zur Schmierung der Lagerstellen und Zahnflanken der Getrieberäder wird dünnflüssiges Motorenöl verwendet (Zähigkeit 6°...8°E bei 50° C). Fett-Öl-Gemische oder dickflüssige Getriebeöle (Ambroleum usw.) sind ungeeignet und können zu Getriebeschäden führen. Die Ölmenge beträgt etwa 1,1 Liter. Der Ölstand ist dann richtig, wenn der Ölspiegel bis zu den Gewindegängen des Öleinfüllstutzens am Fußschaltflansch des Getriebegehäuses reicht. Bei diesem Ölstand tauchen das Kickstarterrad und drei Räder auf der Hohlwelle in das Öl ein. Bei ihrer Drehung schleudern sie anhaftendes Öl nach oben, wobei es zerstäubt und der entstehende Ölnebel alle Gleitstellen schmiert. Für die Ölversorgung der Lagernadeln der Hohlwelle wurde ein besonderes Schmiersystem in Form von Ölbohrungen und Ölführungsnuten vorgesehen. Darüber hinaus wird bei der Montage der Raum zwischen Antriebswelle und Hohlwelle zur Hälfte mit Kugellagerfett ausgefüllt. Die Öldichtheit des Getriebes wird durch Anordnung von Dichtungen an den Durchtrittsstellen der Wellen erreicht. Antriebs- und Abtriebswelle laufen auf Schulterkugellagern. Die Getrieberäder und Wellen bestehen aus legierten Einsatzstählen. |

2.2.4 Hinterradantriebnächster Punkt ; IndexDie Kraftübertragung von der Getriebeabtriebswelle auf das Untersetzungsgetriebe des Hinterradantriebes erfolgt, wie aus Bild 26 hervorgeht, durch eine Gelenkwelle. Diese hat zwei Gelenke, um der beim Ein- und Ausfedern des Hinterrads auftretenden Lageänderung der Gelenkwelle Rechnung zu tragen. Das vordere Gelenk ist ein stoßdämpfendes Gummitrockengelenk. Es besteht aus zwei Mitnehmern und je zwei Gummi- und Stahlblechhalbschalen, die durch vier Senkschrauben zusammengehalten werden. Der innere Mitnehmer sitzt fest auf dem hinteren Wellenstumpf der Getriebeabtriebswelle. Er wird mit einer sogenannten Zentriermutter festgezogen, die gleichzeitig zur Zentrierung des äußeren Mitnehmers dient. Dieser hat ein Keilnabenprofil, in welchem sich

Bild 26. Schnitt durch den Hinterradantrieb die Gelenkwelle in Längsrichtung verschieben kann. Bei jedem Ein- oder Ausfedern des Hinterrads tritt an dieser Stelle eine geringe Längsbewegung auf. Bei den enormen Drehkräften, die dabei noch übertragen werden, ist für eine ausreichende Schmierung dieses und auch des hinteren Kreuzgelenkes Sorge zu tragen. Während der Schmiernippel des vorderen Gelenkes ohne weiteres zugänglich ist, muß zum Abschmieren des hinteren Gelenkes erst die Schutzhaube entfernt werden. Diese ist mit zwei Halbrundschrauben befestigt und kann nach Herausschrauben derselben abgezogen werden. Die Gelenkwelle besteht aus zähem Vergütungsstahl und ist im Gesenk geschmiedet. Das hintere Gelenk ist ein nadelgelagertes Kreuzgelenk. Bei der Montage des Hinterradantriebs ist zu beachten, daß die beiden Mitnehmerlappen des äußeren Mitnehmers (auf der Gelenkwelle) und die Gabel der Gelenkwelle in einer Flucht stehen. In der Schnittzeichnung sind Mitnehmer und Gabel um 90° versetzt dargestellt, um die Deutlichkeit der Darstellung zu erhöhen. Das Untersetzungsgetriebe des Hinterradantriebs besteht aus einem kleinen Kegelrad (Ritzel) und einem großen Kegelrad (Tellerrad) mit Klingelnberg-Palloid-verzahnung. Die erforderliche Herabsetzung der Drehzahl wird durch geeignete Zähnezahlen beider Zahnräder erreicht. Diese betragen

Die Ritzellagerung im Antriebsgehäuse erfolgt durch zwei Spezial-Schulterkugellager und ein Rollenlager. Die Lagerung des Tellerrades geschieht durch ein sehr großes Schulterkugellager und ein ebenfalls reichlich dimensioniertes Rollenlager. Das Tellerrad ist an die Tellerradnabe angenietet, welche die Kraftübertragung auf das Hinterrad bewirkt. Die Schmierung des Hinterradantriebs erfolgt, wie beim Schaltgetriebe, mit dünnflüssigem Motorenöl mit einer Viskosität von 6° ... 8° E bei 50° C. Die Ölmenge beträgt 0,12 Liter. Dabei liegt der Ölspiegel zwischen den beiden Marken des Ölkontrollstabes. Der Ölablaß erfolgt durch eine unten am Gehäuse sitzende Ölablaßschraube. Eine regelmäßige Überprüfung des Ölstandes heim Hinterradantrieb (etwa alle 1000 km) ist für störungsfreie Funktion desselben von Wichtigkeit. Wie beim Getriebe dürfen auch hier Fett-Öl-Gemische oder dickflüssige Getriebeöle nicht verwendet werden. Ritzel und Tellerrad sind hoch beanspruchte Bauteile des Motorrads. Sie verlangen bei der Fertigung größte Genauigkeit und setzen in der Montage ebenfalls Sorgfalt und genaue Kenntnis der Wirkungsweise voraus. Von größter Wichtigkeit ist dabei die richtige Einstellung des Tragbildes. Diese erfolgt unter Verwendung von entsprechenden Prüf- und Einstellvorrichtungen. Die Simson-Dienste erhalten vom Herstellerwerk die zur einwandfreien Ausführung von Reparaturen, Auswechseln von Ritzeln und Tellerrädern usw. erforderlichen Anweisungen. Es wird deshalb unbedingt empfohlen, eventuelle Reparaturen am Hinterradantrieb nur vom Werk oder von einer anerkannten Vertragswerkstatt ausführen zu lassen. Dasselbe gilt für das Auswechseln von Ritzel und Tellerrad bei Umstellung auf Seitenwagenbetrieb. |

2.3 Fahrgestell2.3.1 Allgemeine Beschreibungnächster Punkt ; IndexEin verwindungssteifer Stahlrohrrahmen bildet das Rückgrat des Motorrades Typ 425. Der Rahmen weist einen doppelten Unterzug auf, das heißt, das vordere Rahmenunterteil wird durch zwei Rahmenrohre gebildet, die am Lenkkopfrohr angeschweißt sind und an denen mittels zweier Bolzen der Motor-Getriebe-Block aufgehängt ist. Die Verbindungsstellen der verschiedenen Rahmenrohre (Knotenpunkte) sind teils autogen, teils elektrisch geschweißt, wodurch eine große Widerstandsfähigkeit gegen die im Fahrbetrieb auftretenden Beanspruchungen erreicht wird. Durch sorgfältig angeschweißte Verstärkungsbleche wurde der Lenkkopf besonders versteift. Darüber hinaus sind die beiden Rahmenunterzüge durch eingezogene Verstärkungsrohre verstärkt. Der kreisförmige Rohrquerschnitt der beiden Rahmenrohre läuft nach dem Lenkkopf hin in einen ovalen Querschnitt aus, der die auftretenden Kräfte noch besser aufnehmen kann. Der Rahmen wird hinten durch zwei Führungshülsen geschlossen, auf denen die Führungskörper der Hinterradfederung auf- und abgleiten. Die Verbindung der oberen und der unteren Rahmenrohre wird in der Mitte des Rahmens durch ein eingeschweißtes geprägtes Verbindungsblech hergestellt, an das sich der hintere Kotflügel anlegt. Dieser hat ein Scharnier, wodurch sich nach dem Lösen der Befestigungsschrauben für die Schutzblechstreben der hintere Teil des Kotflügels hochklappen läßt. Durch Aufklappen einer Lasche läßt es sich in dieser Stellung festhalten. Auf diese Weise kann der Radein- und -ausbau ohne Schwierigkeiten vorgenommen werden. Der vordere Teil des Hinterradschutzblechs ist innen durch einen eingelegten Blechstreifen verstärkt, um die bei Soziusbetrieb auftretenden Beanspruchungen aufnehmen zu können. Der Soziussattel wird auf dem Gepäckträger mit drei Schrauben befestigt. Für die Anbringung der für Soziusbetrieb notwendigen Fußrasten sind an den unteren Rahmenrohren Augen angeschweißt. Sie haben wie die Fahrerfußrasten eine Kerbverzahnung und erlauben damit die notwendige Abstimmung auf die jeweilige Fahrergröße. Die Lagerböcke für die Fahrerfußrasten dienen gleichzeitig zur Lagerung des Kippständers. Dieser wird durch eine Zugfeder, die am Getriebe eingehängt ist, in seiner Normallage festgehalten. Der Kraftstoffbehälter wird auf zwei Gummistreifen auf dem oberen Rahmenrohr gelagert. Seine Befestigung erfolgt mittels zweier Schrauben an zwei Haltern, die an das obere Rahmenrohr angeschweißt sind. Der Kraftstoffbehälter faßt etwa 12 Liter Kraftstoff. Davon können etwa 10 Liter bei 'Auf'-Stellung des Kraftstoffhahns entnommen werden und die restlichen 2 Liter bei 'Reserve'-Stellung. Der Kraftstoffhahn wird mittels einer Differentialmutter an dem Gewindestutzen des Behälters festgeschraubt. Er läßt sich dadurch in jeder Stellung festziehen. Der Kraftstoffbehälter ist in zwei Hälften aufgeteilt. Diese werden durch einen Gummischlauch miteinander verbunden. Soll der Kraftstoffbehälter abgenommen werden, so muß zuvor dieser Verbindungsschlauch abgezogen und die beiden Röhrchen müssen verschlossen werden, da sonst der Kraftstoff ausläuft. Die Werkzeugtrommel ist unterhalb des Fahrersattels mittels dreier Schrauben an den Rahmenrohren und am Verbindungsblech festgeschraubt. |

2.3.2 Vordergabelnächster Punkt ; IndexDie Vorderradfederung erfolgt durch eine Teleskopgabel (Bild 27). Der Federweg beträgt 90 mm. Die Vordergabel hat einen Steuerwinkel von 62°, wobei der Nachlauf 77 mm beträgt. Jedes Federbein der Gabel hat eine Tragfeder und eine Pufferfeder. Die Tragfeder übernimmt die eigentliche Federungsarbeit. Auf ihr stützt sich der auf die Vorderachse entfallende Anteil des Fahrzeuggewichts ab. Die Pufferfeder hat lediglich die Aufgabe, ein Durchschlagen der Gabel zu verhindern. Sie tritt dann in Aktion, wenn schlechte Straßen befahren werden und das Vorderrad plötzlich in ein Schlagloch hineinschlägt. Dadurch wird die Maschine im freien Lauf gehemmt, und durch das Bestreben des Fahrzeugs, seine ursprüngliche Bewegungsrichtung beizubehalten, tritt eine Verlagerung der Achsdrücke ein. In gleichem Maße, wie das Hinterrad entlastet wird, wird dabei das Vorderrad belastet, wodurch die Gabel tiefer als normal einfedert und sich die Tragrohre dann auf die Pufferfeder aufsetzen. Die Ölmenge beträgt je Federbein 80 cm3. Jedes Federbein hat eine Öleinfüll- und eine Ölablaßschraube. Das Öleinfüllen geschieht mit Hilfe eines entsprechend ausgebildeten Trichters. Da dieser in den meisten Fällen nicht zur Hand ist, empfiehlt es sich, das Öl von oben in die Federbeine einzufüllen. Dazu ist der Lenker mit Schutzkappe abzunehmen und die beiden Muttern beim Tragrohr abzuschrauben.

Bild 27. Schnitt durch die Teleskopgabel Das Ablassen des Öles erfolgt durch Herausschrauben der Ablaßschrauben an den beiden Gabelfüßen. Beim Wiedereinschrauben darf das Zwischenlegen der entsprechenden Dichtungen nicht vergessen werden. Im normalen Fahrbetrieb wird die Gabel bei einwandfreiem Zustand der Abdichtelemente praktisch kein Öl verlieren. Dagegen kann es in schwerem Geländebetrieb durchaus einmal möglich sein, daß geringe Mengen Öl an den Dichtungen vorbei nach außen treten. Es kann weiterhin möglich sein, daß dabei die beiden Federbeine ungleich Öl verlieren. Da man den Ölstand in den beiden Federbeinen nicht unmittelbar überprüfen kann, läßt man das Öl ab und füllt dann jeweils gleiche Mengen wieder ein. |

2.3.3 Hinterradfederungnächster Punkt ; IndexAufbau und Wirkungsweise der Hinterradfederung gehen aus dem gezeigten Schnittbild (Bild 28) hervor. Die Hinterradfederung ist eine Geradweg-Teleskopfederung mit einem Federweg von 70 mm. Die Abfederung erfolgt durch zwei Schraubenfedern. Diese sind jeweils oben auf entsprechenden Gewindestücken aufgeschraubt, die in die Rahmenenden eingepreßt und mit diesen verschweißt sind. Die unteren Federwindungen sind auf entsprechenden Gewindegängen der Führungskörper aufgeschraubt. Die Geschlossenheit des Rahmens wird durch zwei Führungshülsen erreicht, die mit je zwei Konen in den Rahmenenden festsitzen. Der obere Konus jeder Führungshülse wird durch eine Mutter mit Innensechskant und der andere Konus durch eine Kronenmutter festgezogen.

Bild 28. Schnitt durch die Hinterradfederung Jeder Führungskörper hat zwei Gleitbuchsen aus Preßstoff. Der Zwischenraum zwischen den beiden Buchsen wird bei der Montage mit Fett gefüllt. Durch Anordnung eines Schmiernippels kann dieser Fettvorrat im Betrieb laufend ergänzt werden. Um ein hartes Zurückschlagen der Hinterradfederung zu vermeiden, sind jeweils zwei Dämpfungsringe eingelegt. Die Abdichtung gegen Straßenschmutz und Spritzwasser erfolgt durch metallische Schutzhülsen. |

2.3.4 Rädernächster Punkt ; IndexDie beiden Drahtspeichenräder laufen auf je zwei Schulterkugellagern, zwischen denen jeweils eine Abstandhülse angeordnet ist. Beim Anziehen der Steckachse werden die Lagerinnenringe gegen die Abstandhülsen gepreßt, während sich die Außenringe in den Radnaben entsprechend einstellen können. Die Abdichtung der Lager geschieht durch Filzringe und Dichtscheiben. Die Hinterradnabe ist mit einer Innenverzahnung versehen. Diese greift in eine entsprechende Gegenverzahnung der Tellerradnabe ein und bewirkt auf diese Weise die Mitnahme des Hinterrads. Die hintere Steckachse hat einen Durchmesser von 20 mm. Sie wird in die beiden Achsaufnahmen eingeschoben und mit einer Sechskantmutter festgezogen. Danach wird das Hinterrad mehrmals kräftig durchgefedert und die Klemmschraube an dem linken Führungskörper fest angezogen. Die vordere Steckachse hat ein Linksgewinde, welches sich in das rechte Gabelende einschraubt. Um Verwechselungen zu vermeiden, ist in dem Kopf der Steckachse ein 'L' eingeschlagen. Nach dem Einschrauben der Steckachse, ist die Gabel ebenfalls mehrmals durchzufedern und erst dann die Klemmschraube an dem linken Gabelende fest anzuziehen. Zum Ein- und Ausschrauben beider Steckachsen dient der im Werkzeugsatz enthaltene Dorn. Die Schmierung der Radlager erfolgt durch Kugellagerfett, welches bei der Montage in genügender Menge in die Radnaben eingebracht wird. Die früher an den Radnaben angeordneten Schmiernippel wurden später weggelassen, da in vielen Fällen durch übermäßiges Abschmieren Fett in die Bremstrommeln trat und damit den Reibwert der Bremsen erheblich herabsetzte. |

2.3.5 Bremsennächster Punkt ; IndexIn das Vorderrad und das Hinterrad sind mechanische Innenbackenbremsen eingebaut. Die Betätigung der Vorderradbremse erfolgt durch einen Seilzug vom rechten Lenkerende aus. Die Hinterradbremse ist durch ein an der rechten Radseite liegendes Bremsgestänge mit dem Bremsfußhebel verbunden. Der Bremsendurchmesser beträgt hinten 180 mm bei einer Belagbreite von 25 mm. Die Vorderradbremse hat ebenfalls einen Bremstrommeldurchmesser von 180 mm und eine Belagbreite von 25 mm.

Bild 29. Nachstellen der Vorderradbremse

Bild 30. Nachstellen der Hinterradbremse Die Bremstrommeln sind aus Tiefziehblech gezogen und mit den Naben verschweißt. Die Bremsbacken bestehen aus Leichtmetall. Der Jurid-Belag ist in einem Spezialverfahren aufgeklebt.Der Bremsnocken der Vorderradbremse hat einige Fettrillen, die bei der Montage mit Fett gefüllt werden. Diese Fettmenge reicht für längere Zeit zur Schmierung vollkommen aus. Auf die Anbringung eines besonderen Fettschmiernippels zur Schmierung des Bremsnockens wurde verzichtet, da an dieser Stelle erfahrungsgemäß meist zu reichlich geschmiert wird. Das überschüssige Fett tritt dann seitlich aus und verschmiert die Bremsbeläge, die, wenn sie einmal mit Fett oder Öl in Berührung gekommen sind, nie wieder ihre volle Bremswirkung erreichen. Die Schmierung des Bremsnockens der Hinterradbremse geschieht allerdings durch ein Schmiernippel, jedoch ist hier bei vorsichtiger Dosierung der Fettmenge ein Verschmieren der Bremsen nicht so leicht möglich. Der Bremshebel der Hinterradbremse sitzt auf einer Kerbverzahnung des Bremsnockens, so daß man ihn in der jeweils günstigsten Stellung anbringen kann. Der Vorderradbremshebel dagegen sitzt auf einem Vierkant. Beide Bremsen müssen entsprechend ihrer Abnutzung von Zeit zu Zeit nachgestellt werden. Dies geschieht bei der Vorderradbremse durch Verdrehen der Flügelschraube am Bremshalter (Bild 29) und bei der Hinterradbremse durch Verdrehen der Flügelmutter an der Bremszugstange (Bild 30). Um den Bremsfußhebel entsprechend der Fußrastenstellung bzw. der Fahrergröße einstellen zu können, wurde eine verstellbare Anschlagschraube angeordnet. |

3 Bedienungsanweisung3.1 Anordnung der Bedienungselementenächster Punkt ; IndexDie Mehrzahl der Bedienungselemente ist in der üblichen Weise am Lenker untergebracht. Am rechten Lenkerende befindet sich der Handhebel für die Betätigung der Vorderradbremse sowie der Gasdrehgriff. Am linken Lenkerende sind der Handhebel für die Kupplungsbetätigung sowie der Signaldruckknopf und der Abblendschalter angebracht. Der Fußschalthebel für die Schaltung des Getriebes befindet sich an der linken Maschinenseite, ein zusätzlicher Handschalthebel ist an der rechten Seite angeordnet. An dieser Seite befindet sich außerdem noch der Fußhebel zum Betätigen der Hinterradbremse. An der linken Getriebeseite sitzt der Kickstarterhebel zum Anwerfen des Motors. Im Scheinwerfergehäuse befinden sich das Zündschloß und die Meß- und Kontrollinstrumente des Fahrzeugs. Die Zündschloßöffnung liegt auf Mitte des Scheinwerfers, rechts davon liegen Ladekontrollampe und Leerlaufanzeigelampe, links davon die Sicherung. Die Ladekontrollampe leuchtet rot, die Leerlaufanzeigelampe grün. Der hintere Teil des Scheinwerfergehäuses nimmt den Geschwindigkeitsmesser mit dem Kilometerzähler auf. Diese werden bei eingeschaltetem Hauptlicht durch eine Soffittenlampe beleuchtet. Zu den Bedienungselementen gehört noch der Lenkungs-dämpfer, der in Form eines Sterngriffs in der Mitte des Lenkers angeordnet ist. Durch Verstellen desselben kann man die Empfindlichkeit, mit der die Maschine auf Unebenheiten der Fahrbahn reagiert, beeinflussen.

Bild 31. Anordnung der Bedienungselemente

|

3.2 Betätigung der Bedienungselemente3.2.1 Gasdrehgriffnächster Punkt ; IndexDer Gasdrehgriff ist durch einen BowdenzUg mit dem Gasschieber des Vergasers verbunden. Durch Linksdrehen, also nach dem Fahrer hin, wird der Vergaser geöffnet. Beim Rechtsdrehen wird der Vergaser geschlossen, indem eine über dem Gasschieber sitzende Druckfeder denselben zurückdrückt. |

3.2.2 Kupplungshebelnächster Punkt ; IndexDas Betätigen des Kupplungshebels bewirkt eine Unterbrechung der Kraftübertragung von der Kurbelwelle nach der Getriebeantriebswelle.

Bild 32. Erforderliches Spiel am Kupplungshebel Beim Loslassen des Kupplungshandhebels wird die Kupplungsscheibe durch drei Druckfedern an die äußere Druckplatte angedrückt, wodurch die Mitnahme erfolgt. Die Kraftübertragung vom Kupplungshandhebel zum Kupplungshebel am Getriebe erfolgt durch Bowdenzug. Um ein Rutschen der Kupplung mit Sicherheit zu vermeiden, muß am Kupplungshebel am Lenker ein Spiel von etwa 3...5 mm vorhanden sein (Bild 32). Man erreicht dieses durch entsprechende Einstellung des Kupplungsbowdenzuges (siehe Seite 64). |

3.2.3 Handbremshebelnächster Punkt ; IndexDie Handbremse wirkt auf das Vorderrad, indem beim Anziehen der Handbremshebel über einen Bowdenzug der am Bremshalter sitzende Bremshebel bewegt wird. Die Handbremse wird von vielen Motorradfahrern viel zuwenig benutzt, oftmals nur als Notbremse. In Anbetracht der hohen Bremswirkung, die man gerade mit der Handbremse erzielen kann, sollte man sich den gleichzeitigen Gebrauch von Hand- und Fußbremse zur Regel machen. Bei langer Talfahrt benutzt man u. U. abwechselnd Hand- und Fußbremse, um den Bremsen Zeit zum Abkühlen zu geben. Die Vorderradbremse soll eine weiche Bremswirkung haben. Sie soll erst dann voll greifen, wenn die Finger eine bequeme und sichere Stellung einnehmen. Man kann durch Verstellen der Flügelschraube die Vorderradbremse auf die jeweilige Hand des Fahrers einstellen, indem man mehr oder weniger Spiel gibt. |

3.2.4 Bremsfußhebelnächster Punkt ; IndexDer Bremsfußhebel wirkt über Gestänge auf das Hinterrad. Er hat eine Anschlagschraube, mit der man die für jede Fahrergröße geeignetste Ausgangsstellung des Bremsfußhebels einstellen kann. Die Hinterradbremse soll beim Betätigen des Bremsfußhebels sofort ansprechen. |

3.2.5 Fußschalthebel, Handschalthebelnächster Punkt ; IndexDie Schaltung des Getriebes durch den Fußschalthebel hat den Vorteil, daß man während des Schaltvorganges beide Hände am Lenker behalten kann. Damit hat man die Möglichkeit, während des Schaltvorgangs die Gaszufuhr und damit die Drehzahl des Motors entsprechend zu regeln. Beim Aufwärtsschalten nimmt man das Gas weg, beim Abwärtsschalten läßt man etwas Gas stehen. Zum Schalten des 1. Ganges tritt man unter Auskuppeln den Fußschalthebel aus der Normalstellung bis zum Anschlag nach unten (Bild 33). Danach kehrt er von selbst wieder in seine Normallage zurück, während der Handschalthebel in der jeweiligen Stellung stehenbleibt (Bild 34). Zum Aufwärtsschalten in den 2., 3. und 4. Gang hebt man mit der Fußspitze den Schalthebel jeweils bis zum Anschlag an. Will man von den großen Gängen auf Leerlauf oder auf den 1. Gang zurückschalten, so muß dies von Gang zu Gang erfolgen, man kann also nicht mit einem Mal mehrere Stufen durchschalten. Der Leerlauf befindet sich zwischen dem 1. und 2. Gang, wobei der Handschalthebel die in Bild 34 ersichtliche Stellung hat. Bei eingeschalteter Zündung leuchtet die grüne Kontrollampe im Scheinwerfergehäuse auf.

Bild 33. Fußschalthebel

Bild 34. Handschalthebel |

3.2.6 Zünd- und Lichtschalternächster Punkt ; IndexDiese sind als kombinierter Zündungs- und Lichtschalter in das Scheinwerfergehäuse eingebaut. Die Schaltstellungen des Zündschlüssels sind in Bild 35 dargestellt. Es bedeuten:

Bild 35. Schalterstellungen des Zünd-Licht-Schalters

Zweckmäßigerweise wird man das Fernlicht nicht ohne laufenden Motor brennen lassen (Stellung 4), weil sonst in kurzer Zeit die Batterie entleert ist. Ebenso wird man in dieser Stellung den Motor nicht anwerfen. In den Schaltstellungen 2, 3 und 4 leuchtet die rote Ladekontrollampe im Scheinwerfer auf. Wird der Motor nach dem Anspringen durch Gasgeben beschleunigt, muß die Ladekontrollampe verlöschen. Brennt die Lampe beim Einschalten der Zündung nicht oder verlöscht sie nicht, wenn bei laufendem Motor Gas gegeben wird, so liegen Fehler in der elektrischen Anlage vor, die sofort gesucht und abgestellt werden müssen. Der Motor wird normalerweise in Schaltstellung 2 angeworfen. Das elektrische Horn ist nur in den Stellungen 2, 3 und 4 eingeschaltet, es kann also bei abgestellter Maschine nicht betätigt werden. Wird die Maschine zum Parken abgestellt, so ist der Zündschlüssel laut polizeilicher Vorschrift abzuziehen. |

3.2.7 Abblendschalternächster Punkt ; IndexDer Abblendschalter dient zum Ab- und Aufblenden des Hauptlichtes. Zeigt der Schalthebel des Abblendschalters nach unten, so ist Fernlicht eingeschaltet; zeigt er nach oben, so brennt der Abblendfaden der Biluxlampe. Im Abblendschalter ist zugleich der Druckknopfschalter für das Signalhorn angebracht. |

3.2.8 Einstellen der Bedienungselementenächster Punkt ; IndexUm für jede Fahrergröße die günstigste Sitzposition zu erreichen, wurden Fußrasten und Lenker verstellbar angeordnet. Der Bremsfußhebel hat einen verstellbaren Anschlag, so daß man ihn entsprechend der Fußrastenstellung einstellen kann. Die Federspannung der Sattelfeder läßt sich ebenfalls verändern. Der Getriebeschalthebel sitzt auf einer Kerbverzahnung und läßt sich demnach in die jeweils günstigste Lage bringen. Sämtliche Fußhebel müssen leicht erreichbar sein. Ihre Bedienung soll mit der Fußspitze erfolgen, ohne daß man den Fuß von der Raste nimmt. Der Bremsfußhebel muß erreichbar sein, wenn man den Fuß auf der Raste einfach seitwärts dreht und notfalls die Fußspitze noch ein wenig anhebt. Läßt sich durch Verstellen der Anschlagschraube am Bremsfußhebel und der Flügelmutter an der Bremszugstange die günstigste Hebelstellung nicht erzielen, so kann man den Bremshebel am Bremsnocken abnehmen und in geeigneter Stellung wieder auf die Kerbverzahnung aufsetzen. Der Lenker muß mit leicht gewinkelten Armen zu erreichen sein, wenn man sich ganz leicht nach vorn neigt. Die Stellung der Handhebel für Kupplung und Vorderradbremse ist ebenfalls sehr wichtig. Oftmals sieht man Maschinen, bei denen die Hebel nach oben zeigen. Diese Hebelstellung ist durch nichts begründet, sie bewirkt höchstens, daß man in Gefahrenmomenten erst unnötige Handbewegungen machen muß und dadurch wertvolle Zeit verliert. |

3.3 Anwerfen des Motorsnächster Punkt ; Index

|

3.4 Anfahrennächster Punkt ; IndexNachdem man den Motor in Gang gebracht hat, soll man möglichst gleich losfahren, ohne die Maschine lange im Stand laufen zu lassen. Selbstverständlich muß der Motor erst die nötige Betriebstemperatur haben, ehe man ihn voll belasten kann. Man soll ihn aber warmfahren und nicht im Stand warmlaufen lassen. Das Warmfahren hat mit mäßiger Geschwindigkeit zu erfolgen, erst nach etwa 10 km Fahrt darf man die Maschine voll ausfahren (falls die Einfahrzeit abgelaufen ist). Das Anfahren geschieht folgendermaßen:

Nach dem Anfahren im ersten Gang ist nach kurzem Gasgeben der Gasdrehgriff rasch zu schließen, wobei gleichzeitig auszukuppeln ist. Hierauf ist durch Anheben des Fußschalthebels mit der linken Fußspitze auf den zweiten Gang zu schalten. Nach Loslassen des Kupplungshebels wieder zügig Gas geben. In gleicher Weise wird bei etwa 30 km Geschwindigkeit auf den dritten und bei 50 km Geschwindigkeit auf den vierten Gang geschaltet. Auf der Fahrt werden Beschleunigung und Verzögerung hauptsächlich mit dem Gasdrehgriff reguliert. Größere Verzögerung wird durch gleichzeitige Anwendung von Hand- und Fußbremse erreicht. Man beginnt hierbei zweckmäßigerweise mit der Handbremse und läßt die Fußbremse folgen. Zügig bremsen und größte Vorsicht bei schlüpfriger Straße! Liegt Gefahr vor, so nehme man das Gas weg und betätige, ohne auszukuppeln, gleichzeitig beide Bremsen! Wird so stark gebremst, daß das Hinterrad rutscht, so kostet das nur Gummi und verlängert den Bremsweg. Die Bremswirkung eines rutschenden Rades ist nämlich geringer als die des rollenden. Für normale Fahrt und geringe Steigungen verwende man stets den vierten Gang. In dichtem Stadtverkehr und auf größeren Steigungen schalte man auf den dritten und erforderlichenfalls auf den zweiten oder ersten Gang herunter. Beim Bergabfahren schalte man bei starkem Gefalle jeweils den Gang ein, mit welchem man die Steigung aufwärts befahren würde. Das Abwärtsschalten auf einen kleineren Gang ist etwas schwieriger als das Aufwärtsschalten und erfordert einige Übung, vor allem deshalb, weil man wesentlich schneller schalten muß, da die Maschine bergauf je nach Dauer des Schaltvorganges mehr oder weniger von ihrem Schwung einbüßt. Man schalte deshalb auch besser etwas zu früh als zu spät. Zum Abwärtsschalten:

|

3.5 Anhaltennächster Punkt ; IndexZum Anhalten der Maschine stellt man den Gasdrehgriff auf Leerlauf und zieht den Kupplungshebel, wodurch das Rad zum Stehen kommt (erforderlichenfalls unter Zuhilfenahme der Handbremse). Hierbei kann man mit dem Fußschalthebel auf Leerlauf herunterschalten. Dies geschieht, indem man vom zweiten Gang aus den Schalthebel nur zur Hälfte durchtritt bzw. vom ersten Gang aus zur Hälfte anhebt. Es ist aber auch möglich, aus einem beliebigen Gang heraus anzuhalten und bei stehender Maschine mittels Handschalthebels auf Leerlauf zu schalten. In Leerlaufstellung leuchtet die grüne Anzeigelampe im Scheinwerfer auf. Sollten sich bei stehender Maschine die Schalthebel nicht betätigen lassen, so wende man nicht etwa Gewalt an, sondern schiebe das Rad etwas vor oder zurück, bis das Schalten leicht möglich ist. Zum Abstellen Zündschlüssel auf Stellung 0 schalten und Kraftstoffhahn schließen.

Bild 36. Richtige Stellung der Handhebel am Lenker |

3.6 Seitenwagenbetriebnächster Punkt ; IndexDas Gespannfahren erfordert gegenüber dem Solofahren eine grundsätzlich andere Fahrtechnik, da das Gespann ein Zweispurfahrzeug ist und richtig 'gelenkt' werden muß, während die Solomaschine als Einspurfahrzeug mehr oder weniger mit dem Körper des Fahrers dirigiert wird. Aus diesem Grunde kann man als ausgesprochener Solofahrer auch nicht unmittelbar auf eine Seitenwagenmaschine umsteigen und dieses Gefährt nun gleich mit derselben Fertigkeit fahren wie vordem die Solomaschine. Das Fahren mit dem Gespann muß vielmehr von Grund auf neu erlernt werden. Wenn man jedoch ein Seitenwagengespann vollkommen beherrscht, wozu einige Fahrpraxis gehört, so bietet es nicht zu unterschätzende Vorteile. Das sind vor allem seine große Fahrsicherheit und Lenksicherheit, die besonders auf winterlich glatten und regennassen Straßen zur Geltung kommen. Daneben spielt auch die größere Beförderungsmöglichkeit für Personen und Gepäck bei gleichen Ausgaben für Steuer und Versicherung eine Rolle. Demgegenüber steht die Tatsache, daß die Wendigkeit infolge der Größe des Gespanns natürlich etwas geringer ist, daß die erreichbaren Geschwindigkeiten niedriger liegen und daß der Verbrauch ansteigt. Das Gespannfahren, besonders das Kurvenfahren, übt man am besten auf einem freien Platz. Jedem Gespannfahrer ist die Tatsache bekannt, daß das Seitenwagenboot in Rechtskurven 'hochkommt' (vorausgesetzt, daß der Seitenwagen rechts angeschlossen ist). Das beruht eben darauf, daß das Gespann ein unsymmetrisches Fahrzeug ist. Man muß dieses 'Hochkommen' des Seitenwagens systematisch üben, um im Fahrbetrieb das Gefühl dafür zu bekommen, was man dem Fahrzeug beim Kurvenfahren zumuten kann. Im übrigen ist das Hochkommen des Seitenwagens nicht so gefährlich, wie es aussieht; er kommt auch wieder herunter, man muß nur Bescheid wissen und nicht erschrecken! Außer beim Kurvenfahren hat auch beim Bremsen und Beschleunigen der Seitenwagen einen Einfluß, indem er beim Beschleunigen nach rechts zieht, beim Bremsen dagegen nach links schiebt. Man kann sich diese Eigenschaften beim Kurvenfahren weitgehend nutzbar machen. Beim Anfahren von Rechtskurven wird das Fahrzeug abgebremst und in der Kurve etwas beschleunigt, so daß die Maschine gewissermaßen um den Seitenwagen herumläuft. Linkskurven dagegen kann man etwas schärfer anfahren und bremst dann in der Kurve ab. Da das Seitenwagenrad jedoch nicht mitgebremst wird, versucht der Seitenwagen, seine ursprüngliche Bewegung beizubehalten, und läuft so um die Maschine herum. Die Forderung, beim Bremsen möglichst Hand- und Fußbremse gleichzeitig zu benutzen, gilt in besonderem Maße für den Seitenwagenbetrieb. Wenn man die Möglichkeit dazu hat, sollte man mit einem Gespann nach der Seitenwagenseite, also nach rechts wenden. Dabei ist der Wendekreis erheblich kleiner als nach links. Auch die Beanspruchungen des Fahrzeugrahmens sind geringer, vor allem, wenn aus dem Stand heraus angefahren wird. Noch eine Kleinigkeit: Der Seitenwagensitz läßt sich hochklappen. Man braucht also beim Einsteigen nicht unbedingt erst auf den Sitz zu treten! |

4 Pflegeanweisungen4.1 Allgemeinesnächster Punkt ; IndexDie Betriebs- und Fahrsicherheit des Motorrads hängen unmittelbar von der Wartung und Pflege desselben ab. Dies gilt vor allem während der ersten Zeit der Benutzung, also während der Einfahrzeit. Wir geben deshalb im nachfolgenden Richtlinien für die durchzuführenden Wartungs- und Pflegearbeiten und empfehlen, diese Arbeiten regelmäßig und gewissenhaft zu erledigen. Um dem oftmals noch unerfahrenen Motorradfahrer behilflich zu sein, gibt das Herstellerwerk neben dieser Betriebsanleitung noch ein Kundendienstheft heraus. Nach diesem müssen während der Garantiezeit 5 Durchprüfungen von den Vertragswerkstätten ausgeführt werden, wenn die Garantiegewährung erhalten bleiben soll. Die Garantiegewährung erstreckt sich für die vom Herstellerwerk gefertigten Teile auf 6 Monate nach Erstzulassung, höchstens jedoch bis zu einer Gesamtfahrtstrecke von 10000 km. Für die von der IKA hergestellten Teile der elektrischen Anlage gelten die von der IKA herausgegebenen eigenen Garantiebestimmungen. Demzufolge sind Arbeiten an der fahrzeugelektrischen Anlage nur von den IKA-Kundendienstwerkstätten auszuführen. Ein Abdruck der Simson- und der IKA-Garantiebestimmungen sowie der zur Zeit bestehenden Simson-Dienste und IKA-Vertragswerkstätten findet, sich in der Kundendienstbeilage - Ersatzteilbeschaffung und Technischer Dienst Zur Erhaltung des guten äußeren Aussehens der Maschine beansprucht dieselbe eine gewisse Pflege, wozu nachstehend einige Hinweise gegeben werden:

Die nachfolgenden Abschnitte enthalten genaue Richtlinien für die Wartung der Maschine während der ersten Zeit der Benutzung, also während der Einfahrzeit, sowie genaue Angaben für die nach gewissen Zeitabschnitten durchzuführenden Arbeiten. Eine Zusammenfassung der notwendigen Wartungsarbeiten enthält der Wartungsplan, Seite 117, und der Schmierplan, Seite 120. |

4.2 Einfahrennächster Punkt ; IndexMotor und Triebwerksteile des neuen Fahrzeugs müssen schonend und unter gewissen Geschwindigkeitsbegrenzungen eingefahren werden, womit jedoch nicht gesagt werden soll, daß man möglichst langsam fahren muß. Vor allem soll der Motor während der Einfahrzeit wenig belastet werden. Die Belastung der Lager und Gleitstellen ist am geringsten bei mittleren Drehzahlen, nicht etwa bei ganz niederen. Hauptsache: Während der ersten Zeit niemals Vollgas fahren, sondern nur bis etwa 2/3 Gas aufdrehen! Ebensowenig wie man den Motor auf Touren jagen soll, darf man ihn während der ersten Zeit schwer ziehen lassen; man muß also viel und frühzeitig schalten. Man soll nicht seinen Stolz darin suchen, daß man seine Maschine etwa mit Vollgas im großen Gang einen Berg hinaufquält und sich dann freut, daß man gerade noch hinaufgekommen ist, sondern man soll lieber auf den nächstkleineren Gang zurückschalten und wird dann bei vielleicht 2/3 Gas die Steigung spielend nehmen. Auf diese Weise schont man den Motor, während man im ersteren Falle zwar etwas Benzin spart, dafür aber die Lebensdauer im gleichen Verhältnis herabsetzt. Zum richtigen Einfahren muß man etwas Geduld haben, jede Maschine zeigt sich dabei etwas anders, und unbedingt feste, schematische Angaben bezüglich des Einfahrens kann man nicht machen. Mit etwas Gefühl und Überlegung und bei Beachtung der grundsätzlichen Einfahrvorschriften kann man die Maschine auch mit Sozius oder Seitenwagen einfahren. Vor allen Dingen sollte man besonders zum Einfahren nur bestes Markenöl verwenden und auf häufigen Ölwechsel achten. Eine zusätzliche Obenschmierung ist während der Einfahrzeit sehr nützlich, es muß dann aber ein gutes, hoch hitzebeständiges Spezial-Obenschmieröl Verwendung finden. Während der ersten 1500 km sind folgende Höchstgeschwindigkeiten nicht zu überschreiten: im 1.Gang = 15km/h im 2. Gang = 30km/h im 3. Gang = 45 km/h im 4. Gang = 60km/h Bei Gespannbetrieb bleibt man möglichst noch etwa 15 % unter diesen Geschwindigkeiten, wobei der Motor jedoch infolge der veränderten Hinterradübersetzung dieselbe Drehzahl hat wie bei Solobetrieb. Man soll jedoch nun nicht dauernd mit ein und derselben Geschwindigkeit fahren, sondern vielmehr auf kurzen Strecken von etwa 200 ... 500 m Gas geben, dann wieder Gas wegnehmen und die Maschine rollen lassen. Man wird schon nach wenigen 100 km feststellen, daß der Motor leichter läuft, indem er einen ruhigen, sicheren Leerlauf annimmt und auf Gasgeben schneller reagiert als zuvor. Nach etwa 1500 km Fahrtstrecke kann man dann die Spitze allmählich höher legen und länger Gas stehenlassen. Auf diese Weise wird die Maschine nach etwa 3000 km völlig freigelaufen sein und kann dann voll ausgefahren werden. Damit der Motor leicht anspringt, braucht man in der ersten Zeit, besonders aber im Winter, eine etwas fettere Leerlaufeinstellung. Wenn man den Motor im Stand laufen läßt, kommt man auch bei höherer Motordrehzahl über Leerlaufgas nicht hinaus, weil eben der Motor ohne Last läuft. Dabei besteht die Gefahr, daß durch die Überfettung das Schmieröl von den Zylinderwänden abgewaschen wird. Erst beim Fahren muß man so viel Gas geben, daß man über Leerlaufgemisch hinauskommt.

Bild 37. Ölstand im Motor prüfen

Bild 38. Ölstand im Getriebe prüfen Man soll deshalb den Motor nicht unnötig lange im Stand laufen lassen, sondern ihn gleich nach dem Anwerfen mit mäßiger Geschwindigkeit 'warmfahren'. Die Einfahrkerze Für den normalen Betrieb ist eine Zündkerze mit einem Wärmewert 225 vorgeschrieben. Damit wird man normalerweise auch bei anhaltendem scharfem Fahren auskommen. Für das Einfahren neuer Maschinen ist es jedoch notwendig, eine Kerze mit dem nächstniedrigen Wärmewert, also eine 175er Kerze, zu verwenden. Dies gilt ganz besonders, wenn die Maschine bei niedrigen Außentemperaturen, also vorwiegend im Winter, eingefahren wird. Man kann natürlich auch für die Kerzenwahl keine schematischen Angaben machen, einzige Richtlinie für die Verwendung der Kerzen ist die Beobachtung des Kerzengesichtes. Wenn also während der Einfahrzeit eine 225er Kerze dauernd stark verölt ist, dann wird man eine 175er einschrauben. Ist eine Kerze nur gelegentlich leicht verölt, dann kann man diese Kerze ruhig weiterfahren, es ist dies jedenfalls für das Einfahren besser als eine zu niedrige Kerze, die eventuell zu Glühzündungen neigt. Wenn auch das Einfahren in der Hauptsache ein Kolbenproblem ist und damit der Erzielung eines guten Kolbenlaufbildes das Hauptaugenmerk gilt, so müssen doch auch alle anderen bewegten Teile erst einlaufen. Alle Verbindungen neigen anfangs dazu, sich zu lockern oder zu setzen, weshalb man in der ersten Zeit Schrauben oder Muttern öfters nachzieht. Auch die Kupplung muß eventuell nach kurzer Zeit einmal, nachgestellt werden, weil sich der Kupplungsbelag noch ein wenig gesetzt hat. Das gleiche gilt auch für die Bremsen. Das Ventilspiel wählt man am Anfang etwas größer, weil man damit rechnen muß, daß sich auch die Ventile noch etwas setzen, indem sich die Ventilsitze gewissermaßen einhämmern. |

4.3 Vor der ersten Fahrt beachten:nächster Punkt ; Index

Bild 39. Ölstand im Hinterradantrieb prüfen

|

4.4 Wartung und Pflege nach den ersten 250 km Fahrtstreckenächster Punkt ; Index

Bild 40. Zuganker für Zylinderkopf nachziehen

Bild 41. Lösen der Sechskantmuttern für die Lenkerbefestigung

Bild 42. Lösen der Muttern zum Tragrohr

Bild 43. Lenkungsspiel einstellen

Bild 44. Muttern am Kardangehäusedeckel nachziehen

Bild 45. Muttern am Deckel zum Kreuzgelenk nachziehen

Bild 46. Kraftstoffilter des Benzinhahns reinigen |

4.5 Wartung und Pflege nach je 1000 km Fahrtstreckenächster Punkt ; Index

Bild 47. Ausbau der Tachowelle

|

4.6 Wartung und Pflege nach je 3000 km Fahrtstreckenächster Punkt ; Index

|

4.7 Wartung und Pflege nach je 5000 km Fahrtstreckenächster Punkt ; Index

|

4.8 Wartung und Pflege nach je 10000 km Fahrtstreckenächster Punkt ; Index

|

4.9 Wartungsplannächster Punkt ; Index

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.10 Schmierplannächster Punkt ; Index

Öle und Schmiermittel Motor: Im Sommer Markenöl 12°...15° E bei 50° C; im Winter Markenöl 8°...10° E bei 50° C. Getriebe: Markenöl 6°...8° E bei 50° C Dickes Getriebeöl (Ambroleum usw.) ist ungeeignet! Hinterradantrieb: Motorenöl 6°...8°E bei 50° C Dickes Getriebeöl (Ambroleum usw.) ist ungeeignet! Teleskopgabel: Stoßdämpferöl, harz- und säurefrei Preßschmierstellen: Das von den Markenfirmen eigens für diesen Zweck hergestellte Hochdruckschmierfett.

Schmierplan ... klicke ins Bild zum vergrößern | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.11 Ratgeber bei Störungennächster Punkt ; IndexUnter den nachfolgenden Punkten 1. ... 12. sind eine Reihe von Fehlermöglichkeiten angegeben, die die Ursachen von eintretenden Betriebsstörungen sein können. Sie sollen dem weniger erfahrenen Fahrer als Anhalt bei der Fehlersuche dienen. Es ist wichtig, daß man sich eine Systematik bei der Fehlersuche angewöhnt, zu der nicht etwa besondere Sachkenntnis und Erfahrung gehören. Diese Systematik besteht darin, daß man die Hauptfehlermöglichkeiten Schritt für Schritt untersucht, bis man zu der Stelle kommt, an der der Fehler liegt. Man ist dann in der Lage, auch bei unerwartet auf tretenden Störungen die Fehlersuche erfolgreich durchzuführen. Zeigt die Maschine ein anormales Verhalten, springt also beispielsweise der Motor schlecht oder gar nicht an, schlägt er zurück oder kommt er nicht auf volle Leistung, so gibt es meist zwei Möglichkeiten: Die Ursache liegt entweder auf dem Kraftstoffweg oder auf dem Zündweg. Man untersucht also zunächst ganz systematisch die Kraftstoffzufuhr vom Kraftstoffhahn des Kraftstoffbehälters bis zum Ansaugstutzen am Zylinderkopf. Ist auf diesem Wege alles in Ordnung, dann liegt der Fehler wahrscheinlich an der Zündung. Auch hier geht man wieder ganz systematisch vor, indem man bei der Zündkerze beginnt und entsprechend den Stromweg schrittweise untersucht, bis man den Fehler gefunden hat. Voraussetzung bei dieser Art der Fehlersuche ist lediglich, daß man die nötige Ruhe und Überlegung aufbringt und auf dem vorgezeigten Weg tatsächlich schrittweise vorgeht, ohne eine Stelle auszulassen. 1. Motor springt nicht an. Beim Niederdrücken des Vergasertupfers läuft kein Kraftstoff über: